Evoluția procesului de acoperire a corpului auto - O revizuire

Abstract

Acoperirile auto și procesele utilizate pentru acoperirea suprafețelor auto exemplifică avangarda tehnologiilor capabile să producă suprafețe durabile, depășind așteptările clienților de aspect, maximizând eficiența și respectând reglementările de mediu. Aceste realizări au la bază 100 de ani de experiență, abordări de încercare și eroare, progrese tehnice și tehnologice și evaluări teoretice. Datorită progreselor îndreptate spre înțelegerea modului, de ce, când și unde a acoperirilor auto, a progresului în controlul picăturilor și a atributelor de depunere a acestora, precum și dezvoltarea de noi tehnologii și chimie a vopselelor, o revizuire cuprinzătoare și actualizată a automobilelor acoperirile și tehnologiile de acoperire au fost considerate a fi de valoare pentru practicienii și cercetătorii industriali. Per total, factorii critici de performanță care determină dezvoltarea și utilizarea acoperirilor auto avansate și a tehnologiilor de acoperire sunt (a) caracteristici estetice; (b) protecție împotriva coroziunii; (c) producția în serie; (d) costuri și cerințe de mediu; și (e) aspectul și durabilitatea. Deși importanța relativă a fiecăruia dintre acești factori este discutabilă, perfecțiunea oricăruia în detrimentul altuia ar fi inacceptabilă. Prin urmare, noile dezvoltări în domeniul acoperirilor auto sunt descrise și discutate în următoarea revizuire și apoi legate de îmbunătățirile tehnologiilor de producție și a vopselelor. Procedurile moderne de acoperire auto sunt, de asemenea, discutate în detaliu. In cele din urma,

1. Introducere

La începutul industriei auto în urmă cu aproximativ 100 de ani, mașinile erau vopsite cu un produs asemănător lacului care era periat pe suprafețele vehiculului; această acoperire a fost șlefuită și netezită, iar apoi lacul a fost reaplicat și refinisat pentru a stabili mai multe straturi ale acoperirii. După aplicarea mai multor straturi de lac, vehiculele au fost lustruite pentru a produce suprafețe strălucitoare. Unii producători, inclusiv Ford din linia Model T, au folosit o combinație de periere, scufundare și chiar turnare pentru a acoperi complet și a proteja diferitele părți ale unei mașini [ 1]. Toate aceste etape de acoperire au fost implementate manual și nu a fost neobișnuit ca perioada dintre începutul procesului de acoperire până la sfârșit, când acoperirea a fost uscată și mașina să fie vândută, să dureze până la 40 de zile. Între anii 1920 și 1940, tehnologiile de acoperire auto au trecut la utilizarea echipamentelor de pulverizare și a „emailurilor de stuf” care se bazau pe rășini alchidice; aceste două progrese au scăzut timpul de aplicare și uscare la o săptămână sau mai puțin. Datorită noilor tehnologii de acoperire prin pulverizare, finisajele de suprafață au fost mai uniforme și a fost nevoie de mai puțină șlefuire.

În 1923, EI DuPont De Nemours a dezvoltat sisteme de lac de nitroceluloză care includeau multe variante de culoare și ofereau o aplicabilitate îmbunătățită pentru utilizarea pistolelor cu vopsea spray [ 2 ]. Aceste sisteme de lac au necesitat aplicarea a 3-4 straturi pentru a obține proprietățile dorite ale suprafeței și, datorită compoziției lor chimice, au avut o rezistență relativ slabă la solvenți chimici precum acidul clorhidric. Acest dezavantaj a împiedicat capacitatea acoperirilor de a suporta medii acide cu diverse substanțe chimice.

O altă îmbunătățire semnificativă a tehnologiei vopselei a fost dezvoltarea vopselelor de smalț „alchidice” care au fost introduse pe unele modele de mașini la începutul anilor 1930 [ 3 ]. Aceste emailuri au format un film foarte durabil din cauza reacțiilor de legătură moleculară care au avut loc după ce vopseaua a fost pulverizată pe vehicule și apoi vindecată sau coaptă într-un cuptor. Fiecare dintre filmele de vopsea întărite avea o grosime de aproximativ 0,002 inci (51 um) și avea o rezistență ridicată la substanțe chimice și solvenți; un alt avantaj a fost că vopselele cu smalț au avut timpi de aplicare mai scurți, care au inclus 2-3 pași în loc de 3-4 pași pentru lacuri. În plus, pigmenții organici erau disponibili în multe culori diferite, a căror selecție a mulțumit clienții. Cu toate acestea, vopselele de smalț alchidic au fost degradate de oxidarea în lumina soarelui, ceea ce a făcut ca culorile să se estompeze lent sau plictisitoare.

Durabilitatea finisajelor smalțului a fost îmbunătățită considerabil până în anii 1960, odată cu introducerea emailurilor de soba acrilică [ 4 ]. Au fost aplicate folosind un pistol de vopsit și apoi coapte la cuptor, rezultând un finisaj elastic, lucios. Cu toate acestea, spray-ul de vopsea a fost aplicat manual, ceea ce ar putea duce la grosimi inegale de acoperire în timpul aplicării straturilor multiple care erau necesare. Cu toate acestea, straturi distincte au fost aplicate din diferite motive până în acest moment, inclusiv protecția împotriva coroziunii asociată cu grundurile, netezimea și rezistența la așchiere asociate cu suprafețele de grund care au fost adesea aplicate la capetele frontale și zonele expuse ale automobilelor, rezistența la culoare și la intemperii. asociat cu stratul de acoperire final.

În anii 1950, aplicarea procesului de acoperire prin imersie a fost afectată de probleme de siguranță, mediu și procesare. Utilizarea rezervoarelor de imersie pe bază de solvent sau pe apă a fost afectată de explozii și pericole de incendiu [ 5 ]. Aceste probleme au condus la introducerea vopselelor electrodepoziționale anodice, care au fost introduse la mijlocul anilor 1960 și se bazau în principal pe uleiuri naturale maleinizate. Cu toate acestea, la mijlocul anilor '70, învelișurile de depunere catodică au înlocuit electrodepunerea anodică deoarece o protecție mai bună împotriva coroziunii a fost oferită de structurile modificate din rășină epoxidică și de reticulanții reactivi pe bază de poliuretan ai acestor rășini; acest proces a oferit, de asemenea, o putere de aruncare crescută, rezultând o depunere mai mare a acoperirii la curenți mai mici și o fiabilitate mai mare a procesului [ 6 ].

Pentru a îmbunătăți în continuare aspectul și durabilitatea acoperirilor, un nou tip de finisaj umed pe umed a fost dezvoltat și introdus la sfârșitul anilor 1970, constând dintr-un strat de bază subțire și un strat transparent mai gros [ 7 ]. Procesul de vopsire a stratului superior a fost împărțit într-un strat de bază de email pigmentat, urmat de un finisaj clar de email. O cheie a succesului acestei noi tehnologii a fost dezvoltarea unui material transparent cu durabilitate superioară în toate climatele. Chiar dacă costul procesului de vopsire de bază / vopsea transparentă a fost prohibitiv pentru liniile de automobile mai puțin costisitoare, a fost utilizat pe automobile mai scumpe și de ultimă generație. Apoi, rafinamentele tehnologiilor de prelucrare a materialelor și de prelucrare au redus costurile și, până la sfârșitul anilor 1980, utilizarea prelucrării stratului de bază / a stratului transparent a devenit răspândită [ 2]], astfel încât doar o mică parte din mașinile fabricate astăzi nu folosesc acest proces de vopsire. În plus, primele straturi de bază pe bază de apă au fost introduse la Opel în Germania în anii 1980, urmate de suprafețe de grund pe bază de apă în anii 1990 [ 8 ]. Prin urmare, într-o perioadă relativ scurtă, procesele de acoperire a automobilelor au evoluat pentru a fi compatibile cu necesitățile ridicate ale industriei, cu capacitatea de a aplica acoperiri uniforme cu grosimi de aproape 100-140 μm; această grosime implică în medie 9–16 kg de vopsea utilizată pe automobil; vopselele au evoluat, de asemenea, pentru a fi foarte eficiente și durabile. Important, acum se estimează că protecția împotriva coroziunii și durabilitatea culorii și luciului sunt aproximativ duble față de ceea ce era tipic acum 25 de ani [ 9]]. Astăzi, majoritatea straturilor clare din Europa se bazează pe o formulare cu două componente (2K). Această formulare încorporează o rășină acrilică cu funcționalități OH și un reticulant reactiv din poliuretan. Restul lumii folosește în cea mai mare parte o formulare cu o singură componentă pe bază de rășini acrilice și reticule melaminice [ 10 ].

Noi dezvoltări ale pigmenților de vopsea au fost realizate simultan cu prelucrarea îmbunătățită și chimia vopselelor. De exemplu, pigmenții pe bază de fulgi pe bază de aluminiu și pigmenții de interferență care își schimbă culoarea în funcție de unghiul la care sunt priviți (cunoscut și sub denumirea de efect „flip flopping”) au îmbunătățit strălucirea, culoarea, aspectul și satisfacția clienților auto acoperiri [ 11 ]. La început, acești noi pigmenți erau dificil de utilizat cu tehnologia pistolului de pulverizare; cu toate acestea, au fost dezvoltate noi pistoale de pulverizare și configurații de pistoale de pulverizare pentru a răspunde acestor provocări.

Vopsirea manuală prin pulverizare a necesitat o măiestrie semnificativă din cauza necesității de a aplica suficient un strat cu o grosime uniformă, indiferent dacă suprafețele erau relativ plane sau foarte curbate. Acum, cu pistoalele de pulverizare controlate de computer, nevoia de artizanat în vopsire prin pulverizare a fost redusă dramatic. În plus, aceste procese automatizate au suferit îmbunătățiri care asigură siguranța lucrătorilor și cresc proporția de vopsea depozitată cu vopsea pulverizată [ 12 ]. Cu toate acestea, magazinele de vopsele pentru automobile sunt încă o zonă majoră consumatoare de energie și cel mai scump aspect operațional al unei fabrici de asamblare a automobilelor, consumând 30% - 50% din costurile totale ale fabricării de automobile [ 13].]. Aceste costuri sunt înglobate în energia utilizată pentru tratarea și condiționarea aerului (HVAC), precum și pentru uscarea vopselei și tratarea emisiilor generate de picăturile de vopsea care nu sunt depuse pe suprafețele automobilului; cabinele de vopsire trebuie curățate pentru a elimina solventul evaporat, pulverizarea excesivă a particulelor de vopsea și poluanții reglați (cum ar fi COV). Prin urmare, energia asociată doar cu ventilația cabinei este semnificativă [ 14 ]. În general, până la 70% din costurile totale ale energiei în fabricile de asamblare se află în cadrul operațiunilor de vopsire [ 15]. Deși energia utilizată pentru a usca o peliculă de 200 µm pe o suprafață a automobilului ar putea fi calculată a fi (și nu este) semnificativă, trebuie să ne dăm seama că uscarea vopselei include încălzirea vopselei și a caroseriei auto subiacente, precum și a căpușelor și a purtătorilor pe care se deplasează automobilele printr-un proces de vopsire.

Astăzi, procesele de vopsire a automobilelor sunt mai standardizate decât au fost vreodată datorită beneficiilor pretratărilor anorganice, electrodepoziției catodice, a suprafețelor de grund lichid sau pulbere, a straturilor de bază lichide și a straturilor transparente cu unul sau două componente. De exemplu, dezvoltarea unor straturi de pulbere noi și extrem de fiabile a atins un punct în care mulți producători auto au decis să le folosească; ca un avantaj suplimentar, acoperirile cu pulbere introduc capacitatea de a respecta agresiv reglementările de mediu [ 16 ]. Acoperirile cu pulbere sunt folosite acum în toate operațiunile de suprafață de grund din America de Nord la Chrysler în toate uzinele actuale, la GM pentru uzinele lor de camioane și în toate magazinele noi de vopsire. În Europa, în unele fabrici de la BMW, acoperirile cu pulbere sunt utilizate și pentru procesul de acoperire transparentă [17 ]. Această extindere a aplicațiilor de acoperire cu pulbere a coincis cu o schimbare dramatică a tipului de materiale utilizate în construcția de caroserii auto. Făcute mai ales din oțel, caroseriile de astăzi ale autovehiculelor constau în mod tipic din până la 30% din aluminiu și oțel de înaltă rezistență. Alte materiale ușoare își găsesc de asemenea aplicarea, inclusiv compozite de magneziu și polimeri din sticlă și termorezistente și termoplastice armate cu fibră de carbon [ 18 ].

Acoperirile auto continuă să evolueze, deoarece fie satisfac, fie sunt anticipate, pentru a îndeplini așteptările clienților și reglementările de mediu, reducând în același timp costurile de producție și de proprietate. Una dintre aceste evoluții se referă la utilizarea acoperirilor inteligente, deoarece acestea oferă potențialul de a îmbunătăți semnificativ durabilitatea suprafeței, adăugând în același timp funcționalități sau proprietăți suplimentare, cum ar fi autovindecarea, superhidrofobia, auto-stratificarea, auto-detectarea, izolarea fonică și amortizarea vibrațiilor. . De exemplu, o acoperire inteligentă ar putea răspunde la mediul său pentru a spori durata de viață a acoperirii; o acoperire inteligentă cu proprietăți de autovindecare ar fi utilă ca răspuns la un declanșator abraziv, mecanic sau la un eveniment coroziv în care acoperirea se auto-vindecă ca urmare a activării UV, căldurii sau mecanice [ 19]]. Auto-vindecarea poate fi realizată și prin utilizarea polimerilor de memorie a formei care sunt declanșați prin manipulări de temperatură și umiditate sau cu radiații UV; auto-vindecarea asociată cu umflarea argilelor speciale precum montmorillonitul este de asemenea posibilă [ 20 ]. Alte acoperiri inteligente includ cele cu capacități de detectare internă care implică declanșarea pasivă sau activă a moleculelor fluorescente sau a punctelor cuantice [ 21 ]. În primul, sistemul de detectare semnalizează și activează modificările sau repararea acoperirii prin trimiterea de date către un detector extern; în acesta din urmă, sistemul de detectare în sine ar fi responsabil pentru transmiterea semnalului de răspuns.

O altă dezvoltare este eventuala introducere a acoperirilor auto-stratificate care sunt formulate cu o combinație compatibilă de acoperiri lichide și pulverulente și pe bază de amestecuri de polimeri parțial compatibili care produc structuri micro-eterogene [ 22 ]. Aceste acoperiri auto-stratificate ar permite aplicarea stratului de bază și a stratului transparent într-un singur strat și ar putea eficientiza procesele de vopsire automobiliste, acum destul de complexe, în care un strat la un moment dat este acoperit și apoi vindecat. Desigur, este necesar ca aceste compoziții noi de acoperire să păstreze atributele și caracteristicile actuale ale acoperirii auto, cum ar fi aspectul și luciul ridicat și durabilitatea la coroziune, abraziune și expunerea la lumina UV [ 22].]. De asemenea, ar putea oferi alte proprietăți, cum ar fi o reflectivitate ridicată a radiației infraroșii, care ajută la menținerea interiorului mașinii cât mai răcoros posibil. De asemenea, ar putea fi încorporate inscripții de identitate personală sub formă de holograme și caracteristici de schimbare a culorii care nu sunt posibile acum [ 7 ].

Discuția anterioară a oferit o scurtă istorie a acoperirilor și a proceselor de acoperire a caroseriei auto. A făcut aluzie la tendințele recente în procesele de acoperire auto și a oferit un instantaneu al potențialelor evoluții viitoare. În cele ce urmează, este descrisă o imagine de ansamblu cuprinzătoare asupra metodelor moderne de acoperire auto, sunt discutate instrumentele de evaluare a acoperirii și apoi sunt prezentate procese de acoperire alternative și, eventual, atractive.

2. Procese moderne de acoperire auto

Metodele moderne de acoperire auto constau în cinci pași principali. Acestea includ următoarele:

- Pretratare: îndepărtează și curăță excesul de metal și formează o structură de suprafață adecvată care permite lipirea unui strat de protecție împotriva coroziunii.

- Următorul pas este electrodepunerea (DE) a stratului anticoroziv sau de prevenire a ruginii.

- O substanță de etanșare, cum ar fi clorura de vinil poli (PVC), este aplicată pentru anticorozie, eliminarea scurgerilor de apă și minimizarea zgomotului și a zgomotului vibrațional.

- Apoi se aplică un grund pentru a favoriza aderența între suprafață și stratul de bază; de asemenea, conferă o suprafață mai netedă pentru straturile ulterioare și are proprietăți anti-ciobire.

- În cele din urmă, se aplică straturile de acoperire care includ un strat de bază și un strat transparent; oferă proprietăți de suprafață căutate, inclusiv culoare, aspect, luciu, netezime și rezistență la intemperii.

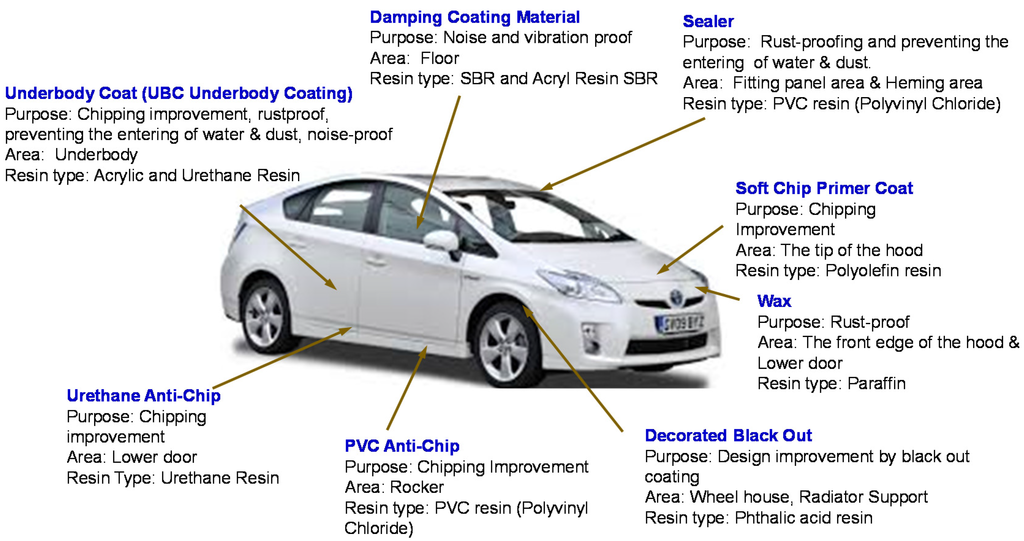

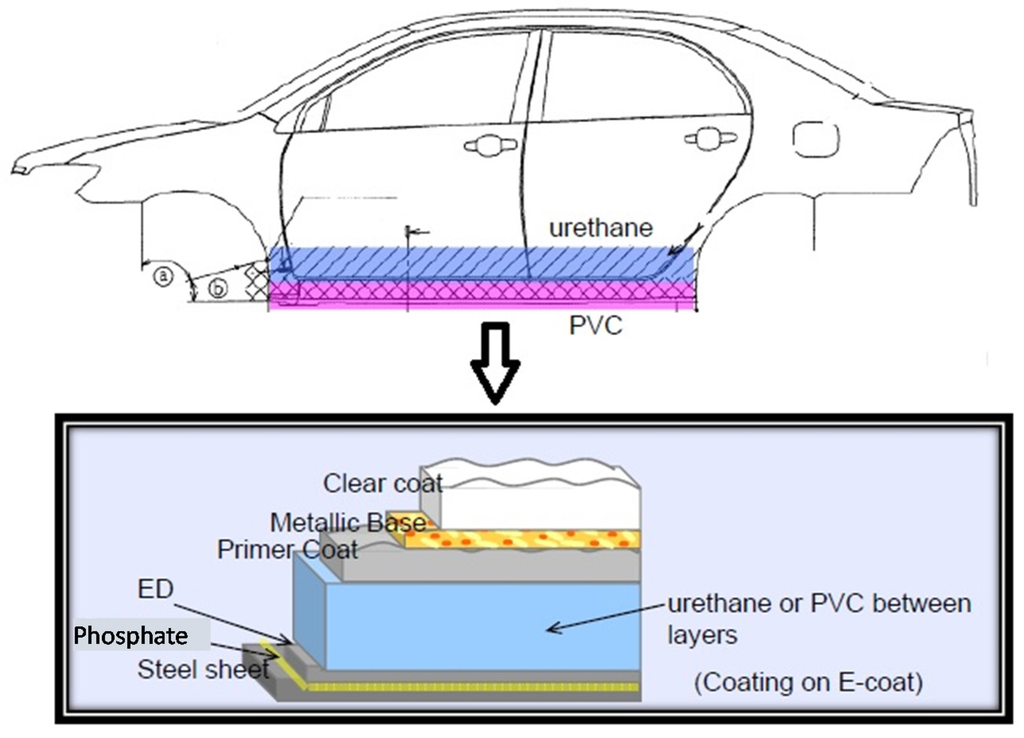

Zonele unui automobil descrise în Figura 1 arată unde sunt utilizate aceste cinci etape de acoperire și alte acoperiri suplimentare. După cum se poate realiza la examinarea acestei cifre, este nevoie de un număr semnificativ de acoperiri și materiale specifice, în plus față de etapele enumerate mai sus pentru fabricarea unui automobil comercializabil.

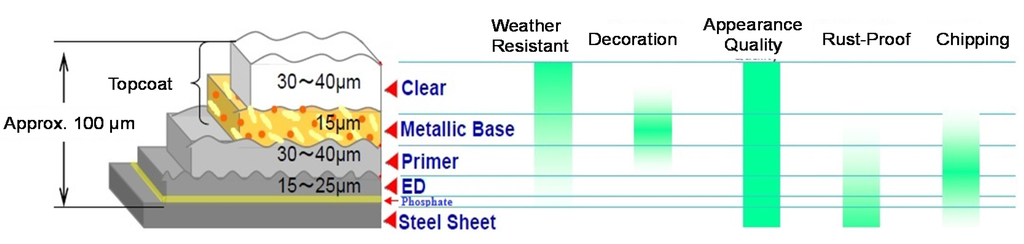

Pentru ca suprafețele exterioare ale unui automobil să poată fi vizualizate cu ușurință, cele cinci etape principale ale acoperirii produc o structură stratificată descrisă în Figura 2 . Aceste acoperiri sunt aplicate într-o anumită ordine și au diferite materiale și funcționalități de protecție sau finisare; de asemenea, fiecare strat se raportează la celelalte și conferă un echilibru dorit de proprietăți [ 23 ].

Figura 2. Straturile de acoperire auto, grosimile și scopurile acestora pentru o suprafață exterioară.

2.1. Pretratarea

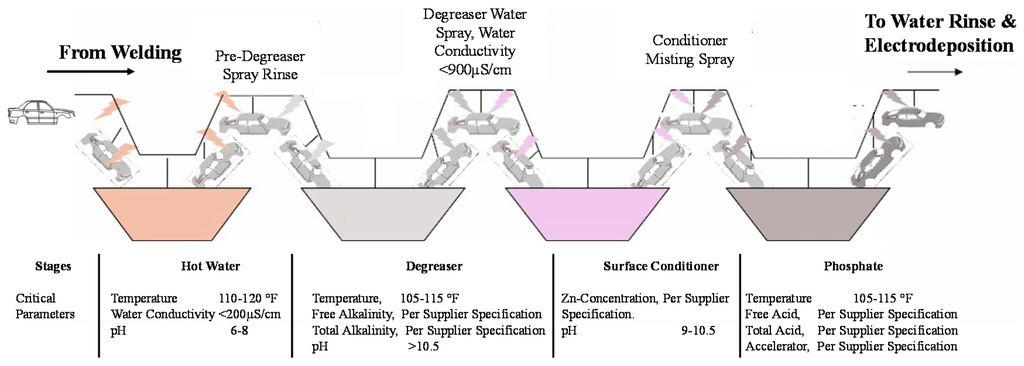

Când componentele din tablă ale caroseriei automobilului sunt sudate între ele, structura rezultată este denumită corpul în alb (BIW). Prima secvență în pregătirea BIW pentru acoperirea ulterioară este pretratarea - vezi Figura 3 . Pretratarea constă în curățarea suprafeței corpului pentru a îndepărta uleiurile rămase din procesul de ștanțare și reziduurile de sudare prin trei procese primare de scufundare a lichidului de degresare, condiționare și fosfatare [ 24 ]. De asemenea, poate fi utilizată o curățare suplimentară de pretratare care utilizează apă fierbinte de ~ 9. Pretratarea ajută grundul să se lipească de metal. Un tratament cu fosfat aplică un strat inert de fosfat metalic, oferind rezistență la răspândirea coroziunii [ 25]. Soluția de degresare este compusă din săruri alcaline și agenți tensioactivi și poate include sodă caustică, fosfat trisodic și carbonat de sodiu. Surfactanții sunt tipuri de detergenți pentru emulsionarea uleiurilor și lubrifianților de pe BIW. Zona de degresare constă în mod obișnuit din cel puțin două secvențe, inclusiv o etapă de pulverizare cunoscută sub numele de knock-off-degrease (KOD) și o secvență dip. Avantajul utilizării acestor două este că o porțiune semnificativă din ulei și murdărie va fi îndepărtată prin pulverizarea de înaltă presiune, lăsând astfel o sarcină relativ mai mică pentru curățarea secvenței de scufundare.

Următoarea secvență este condiționarea suprafeței (numită și activare), care creează site-uri de nucleație pentru creșterea cristalelor de fosfat. Crește numărul de nuclee de cristalizare de pe suprafața metalică care îmbunătățesc mecanismele de legare pentru secvența ulterioară de fosfat [ 26]. La condiționare, se folosește de obicei o dispersie apoasă de ortofosfat de titan cu pH între 8 și 10. În cele din urmă, soluția de fosfat lichid este compusă din acid fosforic, ioni fosfat, ioni azotați, zinc și alți ioni metalici bivalenți, ioni hidrogen și un compus accelerat. Acidul liber gravează suprafața oțelului, provocând eliberarea hidrogenului în timp ce ionii fosfat metalici sunt precipitați pe suprafață într-o formă cristalină. Obiectivul principal în timpul fosfatării este depunerea unui strat subțire, dens și uniform de conversie pe suprafața metalică curățată și pregătită [ 27 ].

2.2. Electrodepunere (DE)

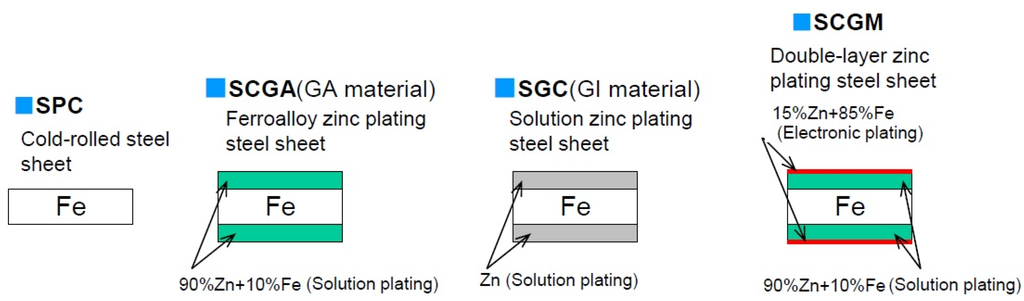

Caroseria metalică și cadrele automobilelor sunt acoperite pentru a preveni coroziunea, în timp ce alte zone precum acoperișul nu sunt rezistente la rugină. Când nu sunt acoperite pentru a preveni coroziunea, metalele structurale (sau alte materiale) sunt amorsate înainte de a aplica acoperiri suplimentare. Figura 4 prezintă tipurile de acoperiri de protecție împotriva coroziunii pentru oțel laminat la rece.

O soluție de electrodepunere SCGA având o compoziție de 90% Zn – 10% Fe (material GA) este acoperirea principală utilizată în automobilele moderne pentru a preveni coroziunea. În comparație cu soluția SGC, adică , material GI, cu 100% Zn în timpul electrodepoziției, materialul GA minimizează pinul de gaz ED (defecte de calitate a vopselei) și maximizează performanța de sudare prin puncte; cu toate acestea, procesul SGC este încă utilizat în Europa. Metoda de protecție împotriva coroziunii SCGM a fost utilizată în deceniile anterioare și a permis minimizarea pinului de gaz ED. Cu toate acestea, costul său a fost mai mare decât acoperirea materialului GA.

Învelișul de electrodepunere sau învelișul E oferă protecție împotriva ruginii și coroziunii și a fost introdus pentru prima dată în anii 1960. De atunci, utilizarea E-coat a crescut într-un ritm rapid. Până în 1970, 10% din toate mașinile erau electrocoated și până în 1990, 90% din toate mașinile erau electrocoated. Astăzi, este cel mai convențional proces de acoperire utilizat în fabricarea vehiculelor.

Procesul E-coat nu numai că a crescut într-un ritm rapid, dar s-a schimbat semnificativ de când a fost introdus pentru prima dată. Între 1964 și 1972 a fost utilizat un proces de acoperire E anodic, iar din 1976 până în prezent a fost utilizat un strat E catodic. Grosimea filmului de strat E a variat, de asemenea, în acest interval de timp. Grosimile au început la 25 µm și au rămas așa până în 1976 când a fost adoptat procesul catodic și s-a stabilit o grosime de 18 µm; a rămas la această valoare până în 1984, când grosimea filmului a fost mărită la 35 µm. Această peliculă relativ groasă a fost utilizată până în 1992, când grosimile peliculei E-coat au fost reduse la valoarea actuală de 20 µm [ 5 ].

Soluția E-coat constă dintr-un amestec de rășină, liant, o pastă care conține pigmenții și un solvent. În timpul electrodepoziției anodice, părțile metalice sunt încărcate pozitiv în timp ce vopseaua este încărcată negativ; deoarece cantități mici de ioni metalici migrează în pelicula de vopsea, limitează proprietățile de performanță ale acoperirii. Prin urmare, acoperirile anodice sunt utilizate în principal pentru interior și oferă un control excelent al culorii și al luciului. În electrodepunerea catodică, partea metalică este încărcată negativ în timp ce vopseaua este încărcată pozitiv. Spre deosebire de procesul anodic, procesul catodic reduce cantitatea de fier care poate intra în pelicula de vopsea. Prin urmare, acoperirile catodice oferă performanțe ridicate și o rezistență excelentă la coroziune și au înlocuit în mare parte acoperirile anodice din America de Nord. Procesul E-coat este considerat relativ ecologic; folosește doar o soluție de 0,5% solvent [28 ].

PH-ul solventului din rezervorul ED este o măsură a echilibrului componentelor acide și caustice din rezervor. Echilibrul este dominat de grupurile funcționale din rășină și agenții neutralizanți. O scădere a pH-ului în rezervorul catodic ED reduce grosimea filmului, astfel încât trebuie aplicată o tensiune mai mare cu pericolul de efecte de rupere [ 5 ]. PH-ul poate fi influențat de substanțele chimice de pretratare într-un mod dăunător. Într-un astfel de caz, conductivitatea și pH-ul derivă la valori în afara specificațiilor și corecțiile trebuie făcute prin completarea ultrafiltratului cu apă deionizată (DI).

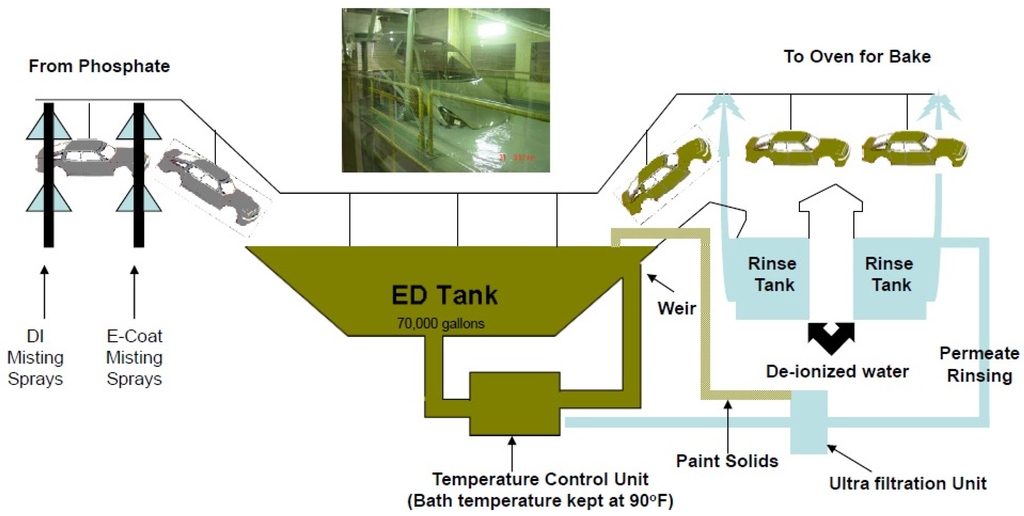

Așa cum se arată în Figura 5 , acoperirea E implică scufundarea corpurilor auto în soluția de acoperire și trecerea unui curent electric prin corp și soluția lichidă de vopsea ED. Datorită naturii încărcate a acestui proces de acoperire, vopseaua ED pătrunde în locurile în care nu ar ajunge spray-ul. Vopseaua ED este promovată să se lipească cu substratul metalic și se produce o grosime uniformă a acoperirii. Rezultatul este un strat insolubil, depus, cu un conținut foarte ridicat de solide și o aderență fermă la corpul pretratat [ 25 ].

În timpul funcționării, un amestec de rășină, liant și o pastă care conține pigmenții este alimentat în rezervorul de electrodepunere. Corpul automobilului este coborât în rezervor și se aplică un curent electric; soluția din rezervor constă din 80% –90% apă deionizată și 10% –20% solide de vopsea (constând din rășină, liant și pigment). Apa deionizată acționează ca un purtător pentru solidele de vopsea, care sunt sub agitare constantă. Rășina este coloana vertebrală a filmului final de vopsea și oferă protecție împotriva coroziunii, durabilitate și rezistență. Pigmenții sunt folosiți pentru a oferi culoare și luciu. Pentru a controla performanța vopselei în timpul acoperirii E catodice, purjarea vopselei și reglarea cantității de tensiune aplicate sunt esențiale. Pe măsură ce învelișul crește în grosime, devine din ce în ce mai izolant, determinând astfel încetinirea procesului de depunere.28 ].

După învelișul E, corpul automobilului intră într-un cuptor de copt, în care încălzirea și menținerea la o temperatură de 160 ° C timp de 10 minute determină întărirea filmului pentru a promova proprietăți de performanță maxime. Temperatura cuptorului și timpul de încălzire sporesc în primul rând rezistența așchiilor și aderența filmului la corp; protecția împotriva coroziunii este afectată mai puțin de aceste condiții. Deoarece rugozitatea suprafeței influențează netezimea și strălucirea stratului de acoperire, o șlefuire a suprafeței este de obicei efectuată pentru a elimina sau elimina defectele înainte ca corpul să intre în următoarea etapă de aplicare.

O provocare obișnuită în procesul actual de acoperire E este aceea a petelor de apă care contaminează suprafețele acoperite. Aceste pete pot apărea pe suprafața uscată cu aer dacă picături de apă din transportor sau alte surse cad pe corp, mai ales dacă apa din rezervoare nu este deionizată corespunzător și are o conductivitate ridicată; petele de apă sunt de obicei o rămășiță de ioni nedoriti în apă și vor provoca probleme în aplicațiile ulterioare de acoperire și aderența și aspectul acestora. Dacă sunt prezente pete de apă, acestea trebuie îndepărtate prin șlefuire. Prin urmare, este necesar să folosiți apă bine deionizată și să monitorizați în mod curent conductivitatea acesteia. Alternativ, operatorii adaugă, de asemenea, surfactanți sau ultrafiltrate în zona de clătire cu apă pentru a elimina sau gestiona petele de apă.

2.3. Materiale rezistente la rugină: sigilant / PVC

Al treilea pas este acoperirea sub caroserie (UBC) și etanșarea cusăturii folosind PVC (clorură de polivinil) și uretan. Această etanșare are mai multe scopuri, așa cum se arată în Tabelul 1 .

Etanșantul se aplică în jurul și în interiorul ușilor, capotei, portbagajului și bordului frontal, precum și pe exteriorul și interiorul îmbinărilor metalice și zona exterioară a puțului roții din spate; aplicarea etanșantului se realizează manual sau cu roboți și previne pătrunderea aerului și a apei și inhibă formarea ruginii. Recent, etanșanții din PVC și acril / uretan au fost utilizați și în zonele inferioare ale corpului, un proces numit Dampening Coat (DC), pentru a oferi protecție împotriva zgomotului și amortizarea vibrațiilor. Zgomotul și vibrațiile sunt transferate de la motor, trenul de rulare, sistemul de suspensie, zgomotul rutier al anvelopelor și aerul care curge, iar etanșanții pentru caroserie reduc transferul de zgomot în habitaclul automobilului [ 29]. Învelișul de sub caroserie asigură, de asemenea, protecție anticorozivă și împotriva așchiilor; de obicei, se realizează folosind roboți echipați cu pulverizatoare fără aer. Figura 6 afișează secțiunile inferioare ale ușii și locațiile panourilor basculante în care se aplică PVC sau uretane ca protecție anti-ciobire și prezintă secțiunea transversală a acestui strat în raport cu celelalte acoperiri de pe părțile corpului.

În timpul celei de-a treia etape, este, de asemenea, tipic să aplicați un strat de grund cu vârf moale care îmbunătățește rezistența la așchiere (rezistență la așchiere prin pietre zburătoare sau resturi). Acest strat este aplicat pe marginea frontală a hotei, care este o zonă predispusă la șocuri, folosind o rășină elastică ridicată care se află între straturile ED și grund. De asemenea, în timpul celui de-al treilea pas, suporturile radiatorului, carcasa roții și sub zonele din spate ale corpului sunt acoperite cu un pigment negru relativ plictisitor numit înveliș oprit.

2.4. Grund

A patra etapă de acoperire este aplicarea unui strat de grund sau pur și simplu a grundului. Poate fi pe bază de apă, pe bază de solvent sau o pulbere. Principalul motiv pentru aplicarea grundului până în 1990 a fost îmbunătățirea rezistenței la intemperii, a aspectului și a rezistenței la așchiere. Din 1990, amorsii au fost dezvoltați în materiale suportate de solvenți și apă și pulberi (în mod explicit pentru reducerea cantității de compuși organici volatili (COV) descărcați în atmosferă sau echipamente de captare a poluanților). Grundurile de astăzi trebuie să îmbunătățească aderența dintre stratul E și stratul de acoperire, să ofere protecție împotriva așchiilor, să îmbunătățească aspectul vopselei și, de asemenea, să fie compatibile din punct de vedere ecologic cu reglementările privind emisiile.

Grundul umple și netezește imperfecțiunile și zgârieturile minore care pot fi create în timpul etapelor anterioare și prin șlefuirea sau șlefuirea intermediară utilizate pentru a elimina imperfecțiunile mici. În plus, cele mai multe caroserii au imperfecțiuni de suprafață care apar din operațiile de presare, ștanțare și sudare, iar aceste defecte sunt de obicei accentuate în timpul etapei ED. Prin urmare, deși scopul principal al grundului a fost de a acționa ca un nivelator care produce o suprafață fină mai netedă [ 30], oferă, de asemenea, o protecție suplimentară împotriva coroziunii și maximizează aderența între acesta și stratul de acoperire E și stratul de bază; prin urmare, grundul crește durabilitatea vopselei. Cu toate acestea, pe măsură ce operațiile de presare și ștanțare devin mai sofisticate și creează mai puține imperfecțiuni, caracteristicile de netezire ale grundurilor devin mai puțin importante.

Stratul de grund este important pentru rezistența așchiilor de piatră. Când ciobirea expune metalul gol, perforarea va duce inevitabil la coroziune. În același timp, este necesară o bună aderență a stratului superior la suprafața de grund pentru a asigura o minimizare a aspectului vizual dacă a avut loc așchierea. Prin urmare, este obișnuit să se încorporeze culori adecvate în grunduri care sunt compatibile cu stratul superior, mascând daunele la stratul superior cauzate de așchierea pietrei.

Tipul de suprafață de grund utilizat, de asemenea, afectează aspectele operaționale ale acestei etape de acoperire. Cu câteva decenii în urmă, majoritatea atelierelor de vopsire foloseau doar vopsele pe bază de solvenți, dar îmbunătățirile tehnologiilor pe bază de apă și de pulbere au dus la schimbări pe scară largă către utilizarea grundurilor pe bază de apă și de pulbere [ 31]. În viitor, este posibil ca tehnologiile cu pulbere să devină alegerea preferată dintre majoritatea producătorilor de automobile. Deoarece fiecare țară are reglementări diferite în ceea ce privește emisiile și controalele de mediu, suprafețele de grund utilizate, de asemenea, variază de la țară la țară. Cu toate acestea, suprafețele de grund trebuie să îndeplinească o gamă largă de cerințe, cum ar fi compatibilitatea mediului, compatibilitatea cu procesele de fabricație și metodele de aplicare și costurile asociate. Din aceste motive, cooperarea dintre producătorii de autovehicule, furnizorii de vopsele și producătorii de vopsele este de obicei crearea unui nou produs.

Grundurile și vopselele pe bază de apă pot fi diluate și aplicatoarele curățate cu apă. Acestea produc emisii de COV semnificativ mai mici decât vopselele suportate de solvenți; vopselele și grundurile pe bază de apă au, de asemenea, proprietăți termoplastice mai bune și sunt mai durabile decât vopselele pe bază de solvenți. Pe de altă parte, vopselele și grundurile suportate de solvenți produc un finisaj mai dur, care este mai tolerant la condițiile adverse în timpul perioadei de uscare [ 32 ].

Grundurile sub formă de pulbere sunt compuse aproape exclusiv din materiale nevolatile; important, orice pulverizare excesivă din pulberi poate fi reciclată, în timp ce o astfel de reciclare este foarte dificilă cu grundurile pe bază de apă și solvent. Prin urmare, grundurile sub formă de pulbere sunt mai ecologice și, odată cu reciclarea, pot fi mai puțin costisitoare decât alternativele.

În timpul dezvoltării grundurilor, acestea sunt de obicei testate pentru duritatea și elasticitatea suprafeței, precum și pentru proprietățile lor adezive pe materialele de acoperire ED și de acoperire de bază [ 33 ]. Este crucial să se testeze duritatea suprafeței, deoarece joacă un rol semnificativ în compatibilitatea cu măsurile de corectare a defectelor, cum ar fi șlefuirea. Elasticitatea oferă o indicație a capacității potențiale de protecție a așchilor de piatră a stratului de suprafață de grund. Aderența la straturile ED și straturile de bază este, de asemenea, esențială pentru a minimiza sau preveni coroziunea și pentru a obține o finisare optimă a suprafeței.

Pe lângă proprietățile mecanice și adezive ale primerilor, trebuie evaluată reactivitatea lor chimică la radiațiile ultraviolete (UV) și condițiile meteorologice extreme, cum ar fi umiditatea ridicată și temperaturile scăzute sau ridicate, deoarece automobilele sunt expuse în mod constant la aceste condiții pe parcursul ciclului lor de viață [ 33 ]. . De exemplu, dacă o suprafață de grund crete sau pulberi atunci când este expusă la lumina UV, este o dovadă a dezintegrării agentului de formare a filmului în strat și, ca urmare, o pierdere drastică de aderență și delaminare a stratului de acoperire este probabil au loc [ 34]. Prin urmare, o suprafață cu luciu ridicat este importantă pe toată durata de viață a unui automobil și este îmbunătățită în grundurile aplicate în prezent prin adăugarea de pigmenți adecvați care nu numai că oferă culoare, ci susțin și performanța mecanică a filmului. Aceste tipuri de probleme sunt importante pentru proprietarii care, după ce au avut o mașină de ceva timp, pot vedea degradarea semnificativă a vopselei ca un semn al calității slabe a vehiculului. Cu alte cuvinte, atât impresiile pe termen lung, cât și reacțiile pe termen scurt la calitatea vopselei sunt necesare pentru achiziționarea și proprietatea vehiculelor. Prin urmare, producătorii de grunduri testează netezimea acoperirilor de grund pentru a asigura aplicabilitatea și efectele lor de aspect asupra stratului de acoperire. Netezimea acoperirii obținută printr-o metodă de scanare a undelor generează valori în scale cu unde scurte și unde lungi.

Reologia suprafeței de grund lichid este necesară pentru a evalua eficacitatea acestuia. Reologia se referă la caracteristicile de curgere, a căror măsură este vâscozitatea determinată de viteza de forfecare folosind un reometru [ 35 ]. Un nivel destul de ridicat de vâscozitate previne formarea sedimentelor în timpul depozitării grundului, dar aplicarea prin pulverizare necesită o vâscozitate cât mai mică pentru a optimiza atomizarea. Cu toate acestea, dacă vâscozitatea este prea mică, va rezulta o îndoire a filmului pe suprafețe verticale. Chiar și pentru vâscozitatea ideală, se va lăsa pe suprafețele verticale dacă pelicula de grund este prea groasă. Pentru acoperirile cu pulbere, distribuția mărimii particulelor este un factor critic [ 36]. Un conținut ridicat de pulbere fină va avea un impact semnificativ asupra efectului forțelor de atracție ale van der Waals între particule, rezultatul cărora este o tendință a particulelor de a se aglomera și de a deveni imposibil sau dificil de pulverizat.

Operațiunile de acoperire cu grund într-o fabrică de asamblare a automobilelor sunt de obicei implementate în trei etape: acoperire interioară, acoperire exterioară și apoi întărire într-un cuptor. Vopsirea manuală prin pulverizare este utilizată pentru acoperirea interioară a ușilor, a compartimentului motorului și a spațiului pentru bagaje sau portbagaj. Unele dintre aceste zone nu sunt pulverizate cu strat de bază. Este important ca culoarea grundului să se potrivească cu stratul de bază pentru a putea transmite aspecte uniforme de acoperire între straturile interioare și exterioare. Grosimea filmului stratului interior este de aproape 20 μm. Vopsirea cu grund a robotului la exterior se realizează după finalizarea amorsării interioare, de obicei folosind aplicatoare rotative de clopot, pentru a forma o peliculă cu grosimea de 25-40 μm. Ulterior, grundul este vindecat trecând corpul printr-un cuptor la 140 ° C timp de 30 de minute. Pentru grundurile pe bază de apă,

2.5. Strat de acoperire

Etapa finală a procesului de acoperire a corpului este aplicarea stratului superior, care constă din două straturi - stratul de bază și stratul transparent. Stratul de bază conține pigmentul primar de colorare, iar stratul transparent asigură un strat protector împotriva efectelor asupra mediului, coroziunii și degradării luminii UV, promovează retenția de culoare de neegalat și oferă un finisaj neted, impecabil și uniform [ 25]. Corpul este mai întâi acoperit fie cu un strat de bază pe bază de apă, fie cu solvent. Dacă producătorul folosește un proces umed-pe-umed, atunci vopseaua transparentă se aplică pe stratul de bază după o scurtă aprindere, înainte de a se întări în cuptor. În absența unui proces umed pe umed, stratul de bază este vindecat înainte de aplicarea stratului transparent. Indiferent de procesul care este utilizat, timpii și temperaturile tipice de vindecare termică sunt de 30 până la 40 de minute la 125 ° C, respectiv [ 37 ].

Aplicarea acestor straturi finale are loc în cabine de pulverizare care includ: sisteme de tratare a aerului pentru controlul temperaturii, umidității și curățeniei; și echipamente de captare a vopselei și COV. Sistemul de tratare a aerului conține medii de filtrare pentru controlul prafului și murdăriei. Apa și fluxul mare de aer sunt folosite pentru a captura particulele de vopsea în spălătorii umezi. Debitul de aer controlat din cabină transportă particulele de vopsea în echipamentul de captare din secțiunea inferioară a cabinei. Forța și direcția fluxului de aer, eficiența filtrării și caracteristicile echipamentului de acoperire determină nu numai eficiența generală a operației de acoperire, ci și calitatea finisajului final.

Trebuie remarcat faptul că progresul în tehnologiile de spălare uscată conduce industria în înlocuirea spălătorilor umezi cu spălători uscați. Scruberile uscate oferă o reducere semnificativă a consumului de apă și a emisiilor de dioxid de carbon și particule.

2.5.1. Strat de baza

Ca parte a stratului de acoperire, stratul de bază este al treilea strat adăugat la mașină după grund și înainte de stratul transparent. Oferă culoarea automobilului; astăzi sunt cunoscute aproximativ 40.000 de culori de acoperire de bază și aproximativ 1000 de culori noi sunt adăugate la această listă în fiecare an [ 5 ].

Valoarea, adică luminozitatea sau întunericul, alături de nuanță și cromă, sunt termeni standard folosiți în industria culorii pentru a descrie natura tridimensională a culorii create prin utilizarea pigmenților în stratul de bază al unui automobil. Pigmenții implică orice solid particulă colorată, neagră, albă sau fluorescentă, care este insolubilă în vopseaua în care este încorporat pigmentul. Pigmenții își păstrează structura cristalină sau a particulelor pe tot parcursul procesului de colorare a stratului de bază. Pigmenții cu efect includ fulgi de aluminiu, micas și alte tipuri de agenți de interferență a luminii [ 11]. Cu pigmenții cu efect de fulgi de aluminiu, valoarea sau ușurința acoperirii și diferențierea acesteia între o scală albă, gri sau neagră depinde de unghiul de observare; acest efect se numește ușurință flop. Cu pigmenții cu efect de mică, nuanța, adică clasificarea culorilor, depinde de unghiul de observare; acest efect este denumit flop de culoare. Odată cu variația concentrației unui pigment, croma sau saturația culorii, adică nivelul de intensitate și bogăție al culorii, pot fi modificate [ 38 ]. Prin urmare, cu diferiți pigmenți și materiale de efect, este posibil să se proiecteze un număr nelimitat de finisaje auto având valori, nuanțe și cromă unice și distincte.

Trei tipuri diferite de straturi de bază sunt utilizate pentru automobile, inclusiv solide medii suportate de solvenți (MS), solide ridicate suportate de solvenți (HS) și suportate de apă. Straturile de bază MS conțin 15% –20% niveluri solide și au o vâscozitate prin pulverizare de 100 mPa.s la 1000 rpm. Straturile de bază HS au fost dezvoltate din straturile de bază MS ca răspuns la Agenția SUA pentru Protecția Mediului (EPA) care a solicitat creșterea nivelurilor solide din vopselele cu pulverizare suportate de solvenți, iar solvenții organici au scăzut pentru a minimiza emisiile de COV. Straturile de bază pe bază de apă au devenit primele straturi de bază utilizate în întreaga industrie americană de fabricație a automobilelor începând cu anul 2000 datorită beneficiilor lor pentru mediu.

2.5.2. Înveliș transparent

Învelișul final de pe suprafața unui automobil este stratul transparent; oferă durabilitate, gravare a mediului și rezistență la zgârieturi la acoperirea generală. Protejează împotriva daunelor, cum ar fi decolorarea cauzată de razele UV de la soare și conferă un luciu și adâncime care altfel nu sunt la fel de vii. De asemenea, vopseaua transparentă ușurează reparațiile și întreținerea.

Gravura ecologică este o problemă de aspect asociată cu formarea de pete permanente de apă sau semne nedepărtabile din excremente de păsări, rășini de copaci sau alte substanțe chimice după contactul cu suprafața unui automobil. Deteriorarea fizică rezultată din gravare este asociată cu o pierdere localizată a materialului și deformarea sau scobirea suprafeței stratului transparent.

Pentru a conferi durabilitate UV, substanțele chimice HALS (stabilizator de lumină amină împiedicată) sunt amestecate cu UVA (absorbante de lumină ultravioletă) în straturi transparente auto în timpul fabricației lor. Funcțiile principale ale acestor substanțe chimice sunt de a preveni degradarea indusă de UV a coloanei vertebrale polimerice (de către HALS) și de a absorbi radiația UV în intervalul de lungimi de undă de 290-400 nm. S-a demonstrat că concentrația UVA-urilor în straturi transparente scade cu aproximativ 50% după patru ani de expunere la soare; această epuizare este o consecință a degradării fotochimice și a difuziei ulterioare din stratul transparent. HALS completează activitatea UVA-urilor prin eliminarea radicalilor liberi care se formează pe suprafața stratului de acoperire, în cazul în care UVA-urile nu pot proteja în mod eficient polimerul sau în interiorul stratului de acoperire la lungimi de undă la care UVA-urile ar putea să nu absorbă eficient39 ].

Rezistența la zgârieturi a straturilor transparente este un alt factor care afectează aspectul pe termen lung al suprafeței unui automobil. Unele zgârieturi fine pot fi văzute numai atunci când lumina se împrăștie de la zgârieturi; de exemplu, zgârieturile fine sau deteriorarea introduse de mașinile de spălat autoturisme sunt o consecință a unor ușoare deformări ale suprafeței care se pot nivela în timp. Alte zgârieturi determină ablarea sau ruperea stratului transparent. Caracteristicile de curgere și durabilitatea mecanică a straturilor transparente depind de faptul dacă acestea sunt 1K (nu necesită un întăritor, catalizator sau activator pentru întărire) sau 2K (trebuie amestecat cu un întăritor, catalizator sau activator pentru întărire). Straturile transparente 1K au arătat o rezistență mai mare la curgerea plasticului și straturile transparente 2K au prezentat în mod obișnuit o rezistență mai mare la rupere și la impact.40 ].

Straturile transparente lichide sunt cea mai dominantă formă la nivel mondial, deoarece tehnicile de aplicare, precum și chimia, sunt bine înțelese și optimizate; au, de asemenea, performanțe excelente pentru acoperirea auto. Compoziția chimică a straturilor transparente lichide variază oarecum în funcție de nevoile pieței sau de specificațiile clienților, dar aproape toate sistemele se bazează pe osii din rășină acrilică, care sunt stabile în timpul depozitării și manipulării la temperatura camerei [ 41 ].

Vopseaua transparentă de melamină acrilică 1K este cea mai comună vopsea utilizată în industria auto, datorită echilibrului său bun de cost și performanță [ 42 ]. Se bazează de obicei pe o combinație de polioli acrilici (Ac) și agenți de reticulare amino (MF, rășini melaminice). Versiunile de strat transparent cu rezistență îmbunătățită la gravare și zgârieturi includ melan acrilic silan și carbamat melamină. Atât straturile transparente din poliuretan 1K, cât și cele 2K oferă, de asemenea, un echilibru excelent între rezistența la gravare și zgârieturi, iar straturile transparente 1K și 2K epoxidice se numără printre straturile transparente cu cel mai mare succes în ceea ce privește rezistența la gravarea acidă [ 43 ]. Cu toate acestea, atunci când este formulat ca un sistem 1K, durata de valabilitate a straturilor transparente de acid epoxidic este destul de limitată.

Stratul transparent pe apă a fost introdus pentru prima dată în industria auto în 1990 și se bazează pe un acrilat de poliester reticulat cu rășini de izocianat și melamină. Straturile transparente cu pulbere devin din ce în ce mai răspândite în industria automobilelor datorită beneficiilor lor pentru mediu, adică lipsei de emisii de COV în timpul aplicării [ 44 ]. În afară de aceasta, straturile transparente cu pulbere au și alte avantaje, inclusiv:

- Reciclare directă - pulberea de pulverizare excesivă poate fi colectată și reutilizată în procesul original de acoperire;

- Nu se produc nămoluri de apă uzată sau vopsea în timpul aplicării lor;

- Nu este nevoie să utilizați solvenți organici pentru curățarea echipamentului de aplicare sau a cabinei de pulverizare;

- Reducerea energiei totale utilizate în timpul aplicării deoarece aerul furnizat cabinei de pulverizare poate fi reciclat;

- Fără COV produse și aspecte toxice foarte scăzute;

- Grosimi uniforme ale filmului și aspect similar pe suprafețe orizontale și verticale.

Provocări cu grund și straturi superioare:

Unele dintre provocările sau problemele, precum și cauzele acestora, asociate cu suprafețele de grund și straturile de acoperire includ:

- Problemă: coajă de portocală - suprafața arată ca pielea unei portocale.

- Cauze: Duză ținută prea departe de suprafață; temperatura magazinului este prea mare (pentru cele mai bune rezultate, aplicați între 65 ° F și 75 ° F); duza de pulverizare este înfundată.

- Problemă: vezicule - bule, aspecte sau umflături.

- Cauze: Solvenți prinși; pictarea peste murdărie sau umezeală; rugină sub suprafață.

- Problemă: Suprafață pătată - aspect neuniform (afectează în general acoperirile metalice).

- Cauze: Vopseaua nu este amestecată bine; duza de vopsire ținută prea aproape de suprafață; suprafața prea caldă sau prea rece.

- Problemă: ochi de pește - mici pete asemănătoare craterelor la finisaj.

- Cauze: Suprafață curățată necorespunzător, de exemplu, silicon la suprafață.

- Problemă: ridicarea sau ridarea - o peliculă umflată sau umedă.

- Cauze: Uscare necorespunzătoare a stratului anterior de acoperire; lac aplicat peste smalț.

- Problemă: Rulează sau se lasă - acoperirea nu aderă uniform la suprafața vopsită.

- Cauze: Vopsirea se usucă prea încet; vopsea pulverizată peste ceară, ulei sau grăsime; straturi de finisare aplicate prea groase; vopsea sau suprafața de lucru prea caldă sau prea rece.

- Problemă: spray uscat - praful de vopsea uscat s-a așezat pe o zonă vopsită anterior.

- Cauze: Vopseaua se pulverizează prea repede sau prea încet; vârful pulverizatorului este prea departe de suprafață.

2.5.3. Acoperire cu pulverizare

Acoperirea anti-cip, suprafața de grund, stratul de bază și stratul transparent sunt de obicei aplicate prin pulverizare, necesitând astfel utilizarea atomizoarelor. Calitatea atomizării influențează calitatea stratului de pulverizare. De asemenea, alți factori precum chimia și compoziția materialului acoperirilor influențează calitatea suprafețelor finite.

Un spray este considerat ca un sistem de picături imersate într-o fază gazoasă continuă [ 45 ]; fenomenele de pulverizare sunt frecvente în aplicațiile de putere și propulsie, aplicațiile industriale și natura [ 46 ]. Pulverizările sunt produse ca urmare a atomizării, care este definită ca dezintegrarea lichidului în picături [ 45 , 47] prin diverse mecanisme, inclusiv forțe aerodinamice, mecanice, ultrasonice sau electrostatice. De exemplu, spargerea lichidului în picături poate fi realizată prin impingerea unui lichid cu gaz în atomizarea cu două fluide, prin forțe centrifuge în atomizarea rotativă, prin vibrații rapide stabilite de un traductor piezoelectric în atomizarea cu ultrasunete sau prin câmpuri electrostatice / electromagnetice în atomizarea electrostatică / electromagnetică.

Pentru industria auto, acoperirea prin pulverizare se realizează folosind fie pistoale de pulverizare cu aer, fie atomizoare rotative cu clopot de mare viteză, ambele putând fi fie electrostatice, fie non-electrostatice. Acoperirea automată prin pulverizare necesită utilizarea roboților și, ca atare, acoperirea automată este uneori denumită „acoperire robotizată”. Acoperirile prin pulverizare necesită utilizarea cabinelor de pulverizare. Acestea sunt carcase mari, controlate de mediu, care ajută la creșterea eficienței de transfer (TE) a vopselei pe o țintă și, de asemenea, la supra-pulverizare directă (particule de vopsea care nu acoperă mașina și nu plutesc în aer) și solvenți într-o secțiune de reducere a emisiilor. cabine.

Aplicatoarele de vopsire prin pulverizare auto constau din două tipuri principale: pistoale de pulverizare cu aer și clopot rotativ de mare viteză. Cu toate acestea, cel mai frecvent utilizat și cel mai eficient aplicator de pulverizare utilizat în prezent în aplicațiile auto este clopotul rotativ electrostatic (ESRB) [ 48 ].

2.5.4. Probleme cu tehnologiile actuale de acoperire prin pulverizare auto

Ciclul de pulverizare a vopselei unui automobil poate fi vizualizat pentru a începe de la pistolele de vopsea care pulverizează spre suprafața unei mașini. După ce aplicatorul atomizează vopseaua, doar o parte din picăturile de vopsea acoperă suprafața vehiculului. Problemele largi și semnificative cu pictura auto includ: eficiența transferului de vopsea (TE); depunerea acoperirii; Consumul de energie; eficienta energetica; inspectarea calităților suprafeței finisate; și siguranța mediului și a locului de muncă. Problemele legate de calitatea finisării pot fi analizate în ceea ce privește proiectarea atomizorului, formularea și compoziția vopselei și modificarea suprafeței.

TE de vopsea poate fi definit ca raportul dintre cantitatea de vopsea care acoperă o suprafață în raport cu cantitatea furnizată unui atomizor. Deși vopsirea prin pulverizare a automobilelor se numără printre cele mai sofisticate și controlate operațiuni de vopsire industrială efectuate în prezent, doar 50% - 60% din vopseaua furnizată unui atomizor de vopsea este raportat că ajunge și rămâne pe un vehicul [ 49 ]. Acest TE relativ scăzut rămâne o problemă fundamentală în vopsirea automobilelor. Găsirea modalităților de creștere a TE, menținând în același timp un finisaj de înaltă calitate este o sarcină provocatoare care a atras atenția cercetătorilor de mai mulți ani.

În general, TE sarac este o povară economică și o preocupare de mediu și de sănătate a lucrătorilor. O îmbunătățire cu un procent a TE poate economisi milioane de dolari pe an în costul utilizării materialelor în vrac în magazinele de vopsea. Un TE mai mare reduce cantitatea de emisii de COV, cantitatea de nămol de vopsea produsă, costurile asociate posttratării și hardware-ul de captare a vopselei. În plus, cantitățile reduse de supra-pulverizare permit o reducere a cerințelor de flux de aer din cabină, creând economii semnificative de energie și costuri.

Următorii itemi sunt factori bine documentați care afectează TE [ 50 ]:

- Caracteristicile suprafeței țintă (compoziție, geometrie și poziție);

- Tehnologii de finisare a pulverizării;

- Parametrii de operare;

- Condițiile de aer ale cabinei de pulverizare (umiditate relativă și temperatură);

- Caracteristici de acoperire lichidă.

O implicație a unui TE de 50% -60% este că restul de vopsea 40% -50% rămasă trebuie să fie capturată înainte de a fi emisă în mediu. Datorită cantității substanțiale de vopsea utilizată, spălarea cu apă sau spălarea umedă a fost metoda preferată de captare a supra-pulverizării. Raportul dintre cantitatea de pulverizare excesivă capturată și cantitatea care intră în sistemul de captare este definit ca eficiența captării suprapulverizării. Captarea mai multor pulverizări în timp ce utilizează mai puțină energie este fundamental importantă atât din cauza problemelor legate de costurile de mediu, cât și de cele operaționale. Există o cerere puternică pentru tehnologii eficiente de captare a supra-pulverizării [ 51 , 52 ] din cauza reglementărilor de mediu.

3. Performanța acoperirii auto

Performanța unui strat auto poate fi evaluată din diferite puncte de vedere, de exemplu, durabilitatea finisajelor de vopsea exterioare și interioare sau caracteristicile estetice [ 53 ]. Cu toate acestea, există limitări privind proprietățile vopselei, capacitățile procesului și, cel mai important, suma de bani care poate fi cheltuită pentru îmbunătățirea finisajului [ 2]. În consecință, fiecare companie auto își definește standardele de culoare și aspect, care trebuie să îndeplinească sau să depășească nivelurile atinse de concurenți și așteptările clienților. Deosebit de importantă este uniformitatea - sau armonia - între toate componentele. În cazul finisajului exterior, este necesar ca piesele suplimentare, cum ar fi bare de protecție, spoilere, carcase pentru oglinzi și alte piese decorative de finisare să se potrivească cu panourile învecinate. Diferențele de culoare și aspect sunt deosebit de evidente la modelele de automobile cu panouri care se potrivesc foarte bine unul cu celălalt.

3.1. Calitatea acoperirii

Calitățile de acoperire pot fi evaluate pe baza a trei criterii principale: protecția împotriva mediilor dure; durabilitate; și calitatea aspectului. Un mediu dur se referă la deteriorarea cauzată de căderea obiectelor (cădere), razele ultraviolete (UV), fierbinți (peste 80 ° C) sau reci (sub -20 ° C), zgârieturi, lovituri de piatră (ciobire) și rugina sare sau deicatoare de drum. O măsură a durabilității este de a avea un automobil rezistent la rugină de peste 20 de ani și un aspect bun al culorii / luciului de peste un deceniu. Cei trei parametri pentru determinarea calității aspectului sunt culoarea, netezimea vopselei și luciul [ 54 ].

Pentru a înțelege mai bine elementele caracteristicilor menționate mai sus, este necesară o privire mai atentă asupra componentelor vopselelor sau acoperirilor. Componentele vopselelor care devin filmele de acoperire pe un automobil includ pigmenții, rășinile și aditivii și solvenții care conferă fluiditate. Pigmenții dau în principal culoare și luciu; de asemenea, ajută la stabilirea grosimii acoperirilor. Rășinile, inclusiv agenții sintetici și reticulanți și agenții de întărire, formează pelicula de acoperire. În cele din urmă, aditivii, care acționează ca agenți anti-decantare, stabilizează vopseaua și o fac ușor de utilizat. Factorii care creează calitatea aspectului sunt calitatea vizuală (estetică), determinată de stratul de pulverizare și care implică culoare și luminozitate și influențată de prezența sau absența fulgilor metalici; aspect (netezime), care este legat de denivelările filmului cu lungimi de undă cuprinse între 1–5 mm; strălucire, care este relevantă pentru denivelări cu o lungime de undă de 0,01-0,1 mm; și performanța culorii și flopului sau capacitatea filmului de a arăta proprietățile de schimbare a culorii în funcție de unghiul vizualizat.

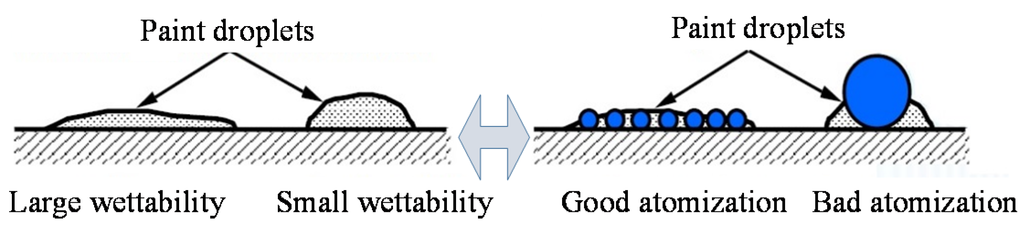

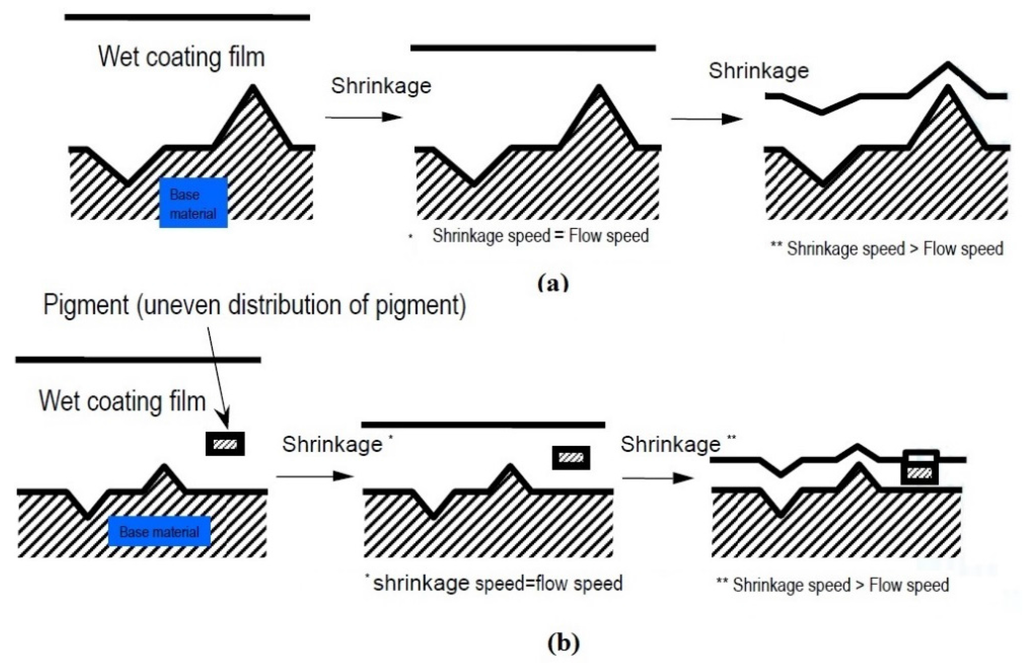

3.1.1. Strălucirea și netezimea materialului de vopsea

Inegalitatea filmelor formate în timpul pulverizării este legată în principal de performanța de atomizare și de proprietățile lichidului. Cu cât atomizarea unui material de vopsea este mai bună, adică , producând diametre medii mai mici ale picăturilor Sauter, cu atât se formează mai puțin denivelări în film la pulverizare. Cu cât o vopsea udește mai mult o suprafață și cu o vâscozitate mai mică, cu atât este mai mică amplitudinea denivelărilor ( Figura 7); vâscozitățile mai mici facilitează mai mult nivelarea filmului și, de asemenea, lăsarea. În timpul întăririi acoperirilor, orice denivelare a filmului se transferă la suprafață atunci când viteza de curgere a filmului umed scade sub viteza de contracție a filmului. Când viteza de curgere a filmului umed scade sub viteza de contracție, denivelările minute și distribuția neuniformă a pigmentului se transferă la suprafață și deteriorează luciul ( Figura 8 ). Suprimarea contracției într-un sistem complet stratificat poate fi realizată prin utilizarea conținutului optimizat de solvent și a agenților de întărire suplimentari și prin creșterea grosimii acoperirii pentru a permite un flux adecvat.

Figura 7. Efectele umectabilității și dimensiunii particulelor de vopsea asupra netezimii finale a acoperirii.

3.1.2. Culoare

O culoare uniformă și consistentă este esențială pentru a obține impresia unui finisaj de înaltă calitate și pentru a evita reclamațiile clienților. Această problemă este importantă nu numai în momentul achiziției, ci și pe toată durata de viață a unui vehicul. Factorii care influențează tonul culorii sunt orientarea și concentrarea pigmentului. Orientarea pigmentului este afectată de atomizare, vâscozitatea vopselei după acoperirea unei suprafețe, interferența prafului și viteza de impact a pulverizării pe o suprafață. Concentrația pigmentului pe o suprafață este, de asemenea, afectată de TE de pulverizare și pigmenți pe substrat. O suprafață de luciu metalică acceptabilă și bună se realizează dacă pigmenții cu efect metalic sau mica sunt orientați paralel cu suprafața; dacă nu, suprafața va arăta plictisitoare și are o valoare mai mică ( adică, cu aspect mai închis). În practică, pigmenții coloranți acționează ca niște fulgi fini care se mișcă într-un film umed. Prin urmare, este greu să ne asigurăm că pigmenții sunt orientați cu cea mai mare zonă de particule paralelă cu suprafața. Din acest motiv, mai mulți aditivi sunt utilizați pentru a asigura fulgii de aluminiu orientați paralel cu suprafața și sunt distribuiți uniform; în general, acești aditivi măresc vâscozitatea vopselei imediat după pulverizarea unei suprafețe și, astfel, previn mișcarea și dezorientarea pigmentului.

În plus, pentru a asigura o orientare paralelă a suprafeței fulgilor de aluminiu, este necesar ca viteza de impact a picăturii de pulverizare cu o suprafață să fie suficient de mare; viteza este afectată de vâscozitatea și diametrul picăturii de vopsea. Dacă picăturile sunt prea mici, concentrația de pigmenți din ele este de asemenea mică și va rezulta un TE scăzut. Când TE este ridicat, concentrația de fulgi de aluminiu în acoperire va fi ridicată, la fel și nivelul de luminozitate.

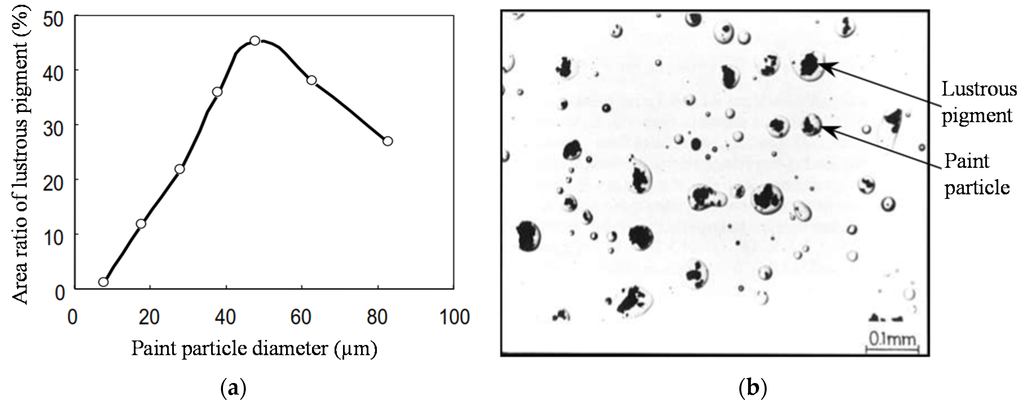

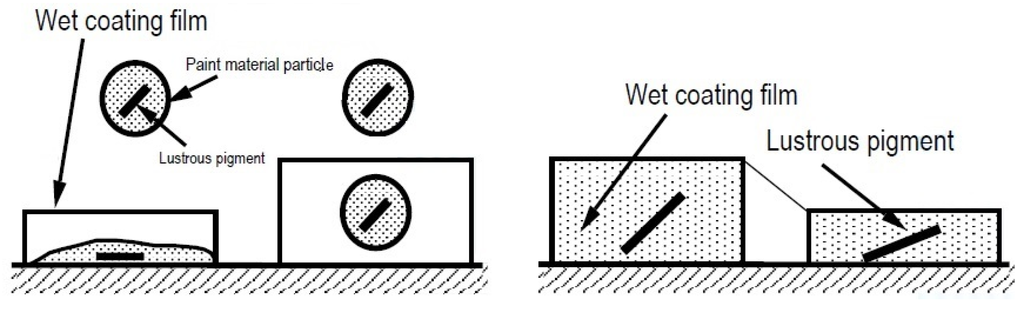

Figura 9 b prezintă distribuția particulelor de pigment lucios și a picăturilor de vopsea. Densitatea pigmentului strălucitor din picăturile de vopsea în funcție de dimensiunea particulelor de vopsea are o curbă în formă de clopot ( Figura 9A); este mic pentru picăturile mici, astfel încât raportul de suprafață al picăturii lucioase pigment-vopsea este mic. Picăturile de vopsea cu diametru mic fie nu conțin pigment strălucitor, fie conțin puțin pigment strălucitor, ceea ce face ca concentrația de pigment strălucitor să fie scăzută. Creșterea dimensiunii picăturilor de vopsea crește acest raport de suprafață, astfel încât picăturile de vopsea cu diametru mediu conțin un pigment lucios semnificativ, făcând densitatea pigmentului lucios ridicată. Pe de altă parte, după atingerea unei valori maxime, raportul de suprafață scade odată cu creșterea dimensiunii particulelor de vopsea. Deoarece particulele cu diametru mare conțin pigmenți lucioși de diferite diametre, rezultă o densitate medie a pigmentului. În schimb, dispunerea sau orientarea pigmentului strălucitor este determinată de orientarea la impact și orientarea de contracție (Figura 10 ). Orientarea la impact este cauzată de deformarea picăturilor de vopsea atunci când acestea afectează suprafața sau stratul umed și este greu afectată de vâscozitate. Orientarea de contracție este cauzată de contracția filmului umed atunci când vâscozitatea este peste o valoare critică; dacă vâscozitatea nu depășește această valoare, particulele de pigment nu se vor orienta și performanța de scădere scade. Prin urmare, performanța de flocare a fulgilor metalici este controlată prin modificări ale distribuției diametrului lor (efectul principal), concentrației și condițiilor de aranjare ale pigmentului strălucitor.

Figura 9. ( a ) Densitatea pigmentului strălucitor în particulele de vopsea; ( b ) distribuția pigmentului strălucitor pentru particulele de vopsea mici, medii și mari.

3.2. Protectie anticoroziva

Acoperirile pentru autovehicule sunt supuse unui număr de medii și situații diferite în timpul duratei lor de viață. Degradarea stratului de acoperire depinde de trei factori principali: formula de acoperire, intensitățile mediului sau situației și durata acestora. Expunerea la UV de la soare, căldură și umiditate are un efect dăunător pe termen lung, cu diferite grade de intensitate, în funcție de climă și condițiile meteorologice. Cu toate acestea, acești trei factori pot fi simulați în teste controlate, de laborator, pentru a evalua durata de viață a acoperirilor. Adesea, acoperirile auto sunt, de asemenea, supuse gazelor corozive și microorganismelor; acești factori de degradare sunt de obicei recreați numai în testele de laborator pentru situații speciale de aplicare [ 55 ].

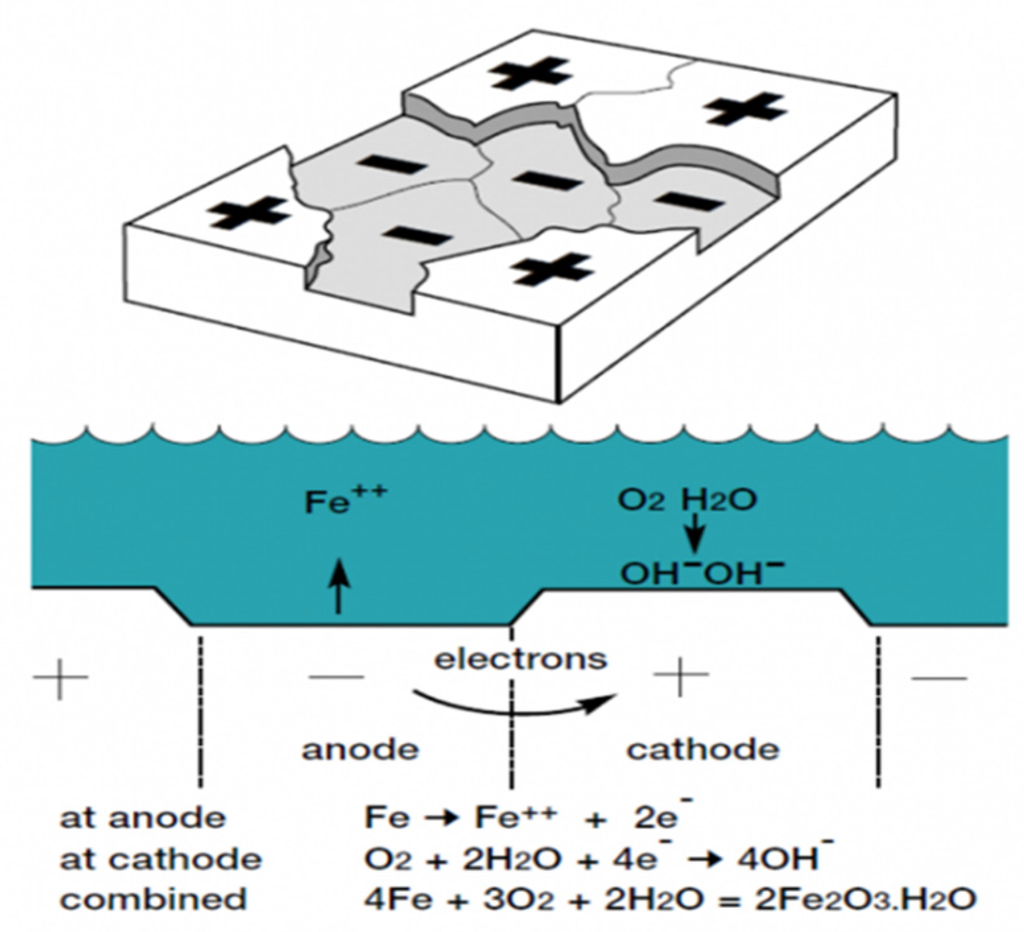

Pentru a suprima sau elimina coroziunea, este necesar să dobândim o înțelegere solidă a acesteia. Toate metalele după producție sau modelare au tendința de a-și căuta energia mai mică, o stare naturală care inițial era cea din minereul din care provine. Această tendință este cauzată de Legea Entropiei, adică starea de energie inferioară este cea a unei stări oxidate, corodate. La autovehicule, coroziunea rezultă de obicei din reacțiile electrochimice în care oțelul este scufundat într-un electrolit adecvat, cum ar fi apa și sarea rutieră, și va crea niște anodii și catodii localizați. Așa cum este descris în Figura 11, are loc oxidarea anodică și reducerea catodică, în timpul căreia electronii curg din anodi în catod. Ca urmare a dizolvării anodice, o perforare în metal va avea loc în cele din urmă. În plus, coroziunea poate apărea atunci când două metale diferite sunt în contact în prezența unui electrolit. Denumit coroziune bimetalică sau efect galvanic, metalul cu potențial mai mic va deveni anodul cu producerea de electroni și ioni metalici asociați, iar celălalt metal va acționa ca catod.

Factorii care afectează coroziunea includ umiditatea, temperatura, o varietate de poluanți atmosferici, cum ar fi clorul, oxizii de sulf și oxizii de azot și sărurile de dezghețare pentru drumurile de iarnă. Acești factori pot duce la mai multe forme de coroziune.

Un număr de sisteme eficiente de protecție împotriva coroziunii sunt disponibile comercial, dintre care cel mai frecvent include acoperirea oțelurilor cu zinc. Oferă suportului rezistență la coroziune prin control catodic, deoarece zincul are unele caracteristici care îl fac foarte potrivit pentru produse din fier și oțel. Acoperirea cu zinc, sau galvanizarea, se realizează prin diferite metode, inclusiv:

- Zincare la cald prin lot : este procesul de scufundare a oțelului sau fierului fabricat într-o baie de zinc topit. Fierul din oțel reacționează metalurgic cu zincul pentru a forma un strat de aliaj strâns legat.

- Metalizarea : se face prin topirea pulberii de zinc sau a firului de zinc într-o flacără sau arc electric și apoi proiectarea picăturilor de zinc lichid prin transportul aerului sau gazului pe suprafața care urmează să fie acoperită.

- Vopsea bogată în zinc : Vopsirea cu zinc, denumită în mod obișnuit sub denumirea „zincare la rece”, este aplicarea prin pensulă sau pulverizare a prafului de zinc amestecat cu lianți organici sau anorganici.

- Galvanizare continuă a tablelor : este, de asemenea, un proces de scufundare la cald, dar se aplică numai pe tablă, bandă și sârmă de oțel.

- Galvanizare : acoperirile electrogalvanizate (galvanizate) sunt create prin aplicarea zincului pe tablă și bandă de oțel prin electrodepunere.

- Placare mecanică: placarea mecanică cu zinc se realizează prin prăbușirea unor piese mici într-un tambur cu zinc și substanțe chimice proprii.

- Zincare : este identic cu electrogalvanizarea în principiu, deoarece ambele sunt procese de electrodepunere. Cu toate acestea, placarea cu zinc este utilizată pe piese mici, cum ar fi elemente de fixare, mânere cu manivelă, arcuri și alte articole de feronerie, mai degrabă decât pe tablă.

În plus față de acoperirile cu zinc, principiile de proiectare eficiente ale caroseriei auto, pe lângă furnizarea de calități estetice și aerodinamice, pot reduce acumularea și pătrunderea de resturi și pot reduce la minimum proeminența caracteristicilor predispuse la așchiere de piatră. Aspectele proiectării care influențează rezistența la coroziune pot fi împărțite în următoarele.

- Caracteristici de styling : în etapa de modelare „argilă” externă a unei caroserii auto se poate decide divizarea principală a panoului, adică atunci când este planificată configurația reală a panoului care determină numărul de îmbinări și cusăturile asociate, toate acestea fiind site-uri potențiale pentru coroziunea fisurilor.

- Subansamblu : în proiectarea subansamblului este important să se evite complexitatea, deoarece complexitatea afectează în mod inevitabil acoperirea adecvată a panourilor prin vopsea și ceruri. Adevăratele zone de pericol sunt atingerea suprafețelor care favorizează coroziunea crăpăturilor și cauzează scăderea grosimilor acoperirii.

- Panou și proiectare : caracteristicile individuale de proiectare a panoului ar trebui să includă găuri de scurgere situate la extremitatea inferioară a secțiunii în subansamblurile părinte ulterioare.

4. Tendințe în procesele de acoperire auto

Așa cum este descris mai sus, tendințele actuale în procesul de acoperire a automobilelor sunt motivate de scăderea costurilor de fabricație, furnizarea satisfacției clienților prin caracteristici estetice și protecție împotriva coroziunii și atenuarea preocupărilor de mediu. O mare atenție a fost luată în considerare în sistemele actuale de acoperire auto și au un nivel de sofisticare care satisface majoritatea clienților din întreaga lume. Comparativ cu acum 30 de ani, problema coroziunii este aproape atenuată, iar durabilitatea și aspectul straturilor de acoperire au devenit acceptabile pe toată durata de viață a unei mașini. De fapt, odată cu apariția la nivel mondial a straturilor de acoperire cu două straturi, culoarea, luciul și rezistența la așchiere ale acoperirii auto rămân în stare relativ excelentă în primii 7-10 ani de utilizare a unui automobil. Caracteristicile estetice sunt, de asemenea, la curent cu moda auto. Prin urmare, o prezentare mai atentă a tendințelor recente în materie de acoperiri auto este prezentată în cele ce urmează.

4.1. Acoperire cu pulbere

O soluție pentru emisia de COV a fost înlocuirea acoperirilor lichide cu acoperiri sub formă de solide uscate, sub formă de particule, denumite în mod obișnuit acoperiri cu „pulbere”. Compozițiile lor conțin concentrații foarte mici de solvenți volatili, de ordinul a 2%, substanțial mai puțin decât orice alt sistem de vopsea [ 56]. În prezent, industria auto folosește acoperire cu pulbere pe roți, bare de protecție, capace de butuc, mânerele ușilor, piese decorative și elemente de accent, paturi pentru camioane, calorifere, filtre și numeroase piese ale motorului. De asemenea, a fost dezvoltat un strat de acoperire cu pulbere limpede; BMW și Volvo îl folosesc pe noile lor modele de mașini, iar GM, Ford și Chrysler au format un consorțiu pentru a-l testa pe liniile lor de producție. Acoperirile cu pulbere sunt o metodă avansată de aplicare a unui finisaj decorativ și de protecție la aproape orice tip de metal și pot fi utilizate atât de industrie, cât și de consumatori [ 57 ].

Pulberea utilizată este un amestec de particule fine de pigment și rășină care se pulverizează electrostatic pe suprafața de acoperit. Particulele de pulbere încărcate aderă la suprafețele împământate electric până când pulberea este încălzită și topită într-un strat neted în cuptorul de întărire. Rezultatul este un finisaj uniform, durabil, de înaltă calitate și atractiv. Acoperirea cu pulbere este tehnologia de finisare cu cea mai rapidă creștere din America de Nord, reprezentând peste 10% din toate aplicațiile de finisare industrială.

Acoperirile cu pulbere emit COV zero sau aproape zero și pot fi folosite pentru a produce acoperiri mult mai groase decât acoperirile lichide convenționale, fără a funcționa sau a se lăsa. Supra-pulverizarea poate fi reciclată, ceea ce înseamnă că poate fi posibil să se realizeze aproape 100% TE din acoperire. Echipamentul de capital și costurile de exploatare pentru o linie de pulbere sunt mai mici decât pentru liniile de lichide convenționale. Articolele acoperite cu pulbere au mai puține diferențe de aspect între suprafețele acoperite pe orizontală și verticală decât articolele acoperite cu lichid. De asemenea, o gamă largă de efecte de specialitate care sunt imposibil de realizat cu alte procese de acoperire este ușor încorporată în acoperirile cu pulbere. În timp ce acoperirile cu pulbere au multe avantaje față de alte metode de acoperire, există unele dezavantaje ale tehnologiei,

4.2. 3-Vopsea umedă

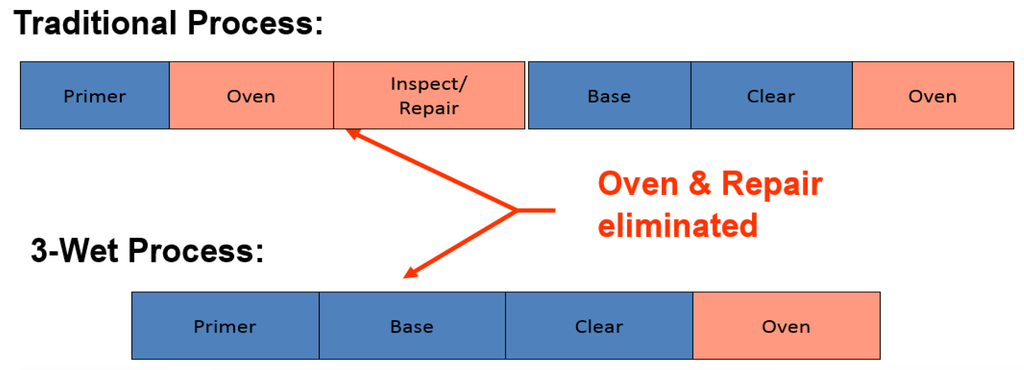

Industria auto încearcă să elimine sau să reducă la minimum extinderea proceselor de aplicare a pulverizării, a spațiului și a cuptoarelor din cauza economiilor semnificative de material și energie. O abordare a fost deja stabilită cu succes - un sistem umed-pe-umed-pe-umed (3-umed) care elimină în cea mai mare parte cuptorul de grund în procesul de acoperire. De asemenea, s-a făcut un pas suplimentar - pentru a elimina aplicarea suprafeței de grund - cu funcția sa păstrată prin aplicarea primului strat de acoperire de bază.

Au fost dezvoltate sisteme de vopsea pe apă, 3 umede, pentru a reduce emisiile de COV și CO 2 . Aceste sisteme aplică stratul de grund, apoi stratul de bază și, în final, stratul transparent, după care întărirea se realizează într-un singur cuptor. Acest sistem a eliminat, de asemenea, pasul de depozitare / inspecție între grund și aplicarea stratului superior ( Figura 12). Prin urmare, timpul total al operațiilor de acoperire și dimensiunea atelierului de vopsire poate fi redus la jumătate din ceea ce este necesar fără această inovație. Mai important, cantitatea de emisii de COV este redusă cu două treimi. Cu toate acestea, unele dezavantaje sunt evidente în acest sistem, cum ar fi o telegrafiere a profilurilor de suprafață aspre ale substratului și a stratului de grund și a apei din stratul de bază difuzând în stratul de grund. Aceste probleme pot fi atenuate de rugozitatea îmbunătățită a oțelului, aspectul ED și utilizarea unei coaceri în două etape. Recent, a fost dezvoltat un sistem de vopsea cu 3 ude pe bază de apă, cu calități de aspect echivalente cu un sistem de vopsea convențional cu trei straturi, cu două coaceri (3C2B), prin adoptarea rășinilor de bază cu un punct de tranziție sticlos scăzut pentru a promova nivelarea și apoi prin reducerea melaminei conținutul vopselei pentru a minimiza contracția în timpul întăririi [58 ].

Tehnologia vopselei cu 3 umede are potențialul de a fi eficientă din punct de vedere al costurilor și riguroasă din punct de vedere al mediului și de a produce vehicule vopsite durabile și de înaltă calitate.

5. Rezumat și concluzii

Tehnologiile folosite în acoperirile auto au devenit mult mai sofisticate și eficiente și evoluează rapid. Ritmul îmbunătățirii performanței din ultimii 100 de ani a fost dramatic și va continua să accelereze. Compozițiile de acoperire și procesele de aplicare sunt inseparabile și reciproc dependente. Ca atare, acoperirea finală este un ansamblu elaborat de straturi multiple care funcționează la unison. Compoziția de acoperire, împreună cu procedurile de aplicare, procesele de formare a filmului și caracteristicile suprafeței acoperite, determină aspectul unui film de acoperire.

Acoperirile auto se confruntă cu o varietate aproape nelimitată de medii și atacuri de mediu. Țintirea așteptărilor clienților, împreună cu maximizarea eficienței și respectarea reglementărilor de mediu cu noi procese, a adus acoperirea auto la un nivel neimaginat în urmă cu 100 de ani. Aspectul (culoarea, luciul și textura) suprafeței afectează semnificativ percepția clientului asupra calității produsului. În plus, așteptările clienților pentru atributele date de aspectul acoperirilor continuă să crească pe măsură ce producătorii concurează pentru a oferi suprafețe care oferă caracteristici de suprafață îmbunătățite.

Lucrarea actuală a oferit o revizuire semi-cuprinzătoare și actualizată a acestor noi procese și tehnologii de acoperire pentru a fi de valoare pentru practicienii și cercetătorii industriali. Noile evoluții în domeniul acoperirilor pentru automobile au fost cronicizate și discutate și apoi legate de îmbunătățirile tehnologiilor de producție și vopselelor. Procedurile moderne de acoperire auto au fost, de asemenea, discutate în detaliu. În cele din urmă, discuția a acoperit tendințele recente în procesele de acoperire auto și potențialele dezvoltări viitoare.

Mulțumiri

Această lucrare a fost parțial susținută de fondurile de dezvoltare ale Institutului de Cercetare pentru Dezvoltare Tehnologică (IR4TD), Colegiul de Inginerie, Universitatea din Kentucky.

Contribuțiile autorului

NKA și KS au conceput și proiectat experimentele; NKA, GP și KL au efectuat experimentele; NKA, AS, SP și GP au analizat datele; NKA, SP și GP au scris lucrarea.

Niciun comentariu:

Trimiteți un comentariu